引言

一种优化汽车或工业设计的策略是缩小电源单元的尺寸,通过减少物理材料和分立元件的数量,在电源系统级别节省成本。

传统的推挽式和反激式转换器等隔离式电源解决方案采用笨重、庞大且易受振动影响的变压器,设计布局也因此变得复杂。带有外部变压器的隔离式电源解决方案的设计也会影响性能效率,并会导致较高的辐射电磁干扰 (EMI)。

得益于变压器设计方面的突破,集成电路设计人员能够将变压器和硅器件完全集成到一个封装中,从而显著缩减隔离式直流/直流电源的高度和尺寸。终端用户无需设计变压器或降低系统性能,即可获得小型轻量级的隔离式电源模块,实现较高功率密度。

本文将介绍三个汽车和工业应用的基本功能、隔离式直流/直流电源对这一功能的重要性,以及德州仪器的新型 UCC33420-Q1 电源模块如何助力设计高效的隔离式直流/直流电源。

用于 BMS 的隔离式直流/直流电源

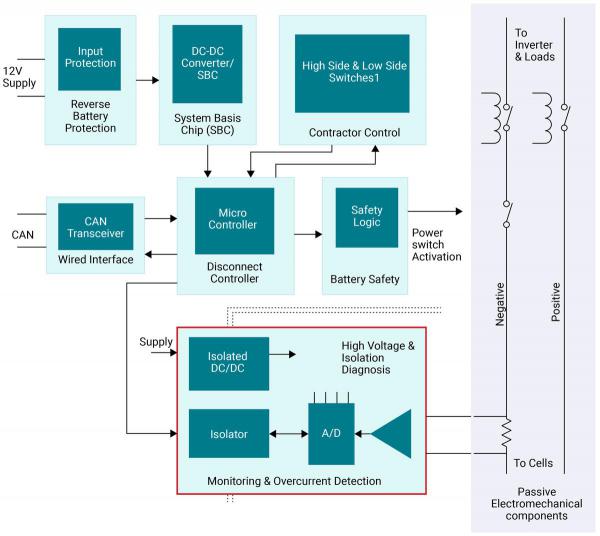

电池管理系统 (BMS) 的主要功能是监测电池包电压、电池包电流和电芯电压。为了符合安全标准,需要监测高压电池 (>60V) 漏电流以及总线和机箱接地之间的隔离电阻。隔离式直流/直流电源应用于 BMS 的高压和隔离诊断子系统中,为数字隔离器和电流传感器提供隔离式电源。

如图 1 所示,隔离式直流/直流电源输入从安全电源管理集成电路获取 5V 隔离式电源,转而向电池断连单元应用高压侧的数字隔离器、电压/电流传感器或模数转换器提供 5V 输出电源。

在使用单个电压、电流和绝缘电阻监测器的智能电池接线盒中,隔离式直流/直流电源向电池监测器提供 5V 输出电压。与其他推挽式、分立式解决方案相比,集成变压器技术的进步可实现更少的印刷电路板面积,进而优化功率密度、减少系统物料清单 (BOM) 数量并加快电源产品上市速度。

图 1 电池断连单元系统框图

电动汽车充电

汽车电气化趋势方兴未艾,对可负担性和缩短充电时间的需求也随之增加。缩减电动汽车 (EV) 充电电源模块的尺寸可以提高效率并降低总体电源系统成本。

如图 2 所示,电动汽车充电站包含数据通信接口(例如控制器局域网 RS-485 接口)和用于电压和电流检测的隔离式电源放大器,它们都需要隔离式直流/直流电源。为了缩短电源充电时间,必须提升功率输出,这往往会增大电源系统整体尺寸。UCC33420-Q1 尺寸小巧,效率出色,可帮助您设计更高效的隔离式电源系统,同时节省整体布板空间。该电源器件在支持来自交流输入线路的高电压的同时,还可以将外部元件的数量减少多达 50%。

图 2 电动汽车充电站系统框图

PLC I/O 模块

如图 3 所示,高性能可编程逻辑控制器 (PLC) 系统在狭小空间内包含了多个模块。这些 PLC 系统使用集中式输入/输出 (I/O) 模块与传感器、螺线管和阀门进行通信。PLC 系统中的隔离式电源必须尺寸小巧、具有出色的输出电压调节功能,并能够减少 EMI 和电磁兼容性问题。高功率密度电源和输出电压精度也是常见要求。

UCC33420-Q1 采用 4mm x 5mm 超小型无引线封装,可提供 1.5W 输出功率,因此能够为多个集成电路供电。在 VIN 为 3V 至 3.6V 和 4.5V 至 5.5V 时,UCC33420-Q1 无需后置电源稳压器或低压电源降稳压器即可分别提供 5V 和 3.3V 输出电压,精度小于 ±3%。

图 3 PLC 电压和电流输出模块框图

结语

在变压器电源设计领域,在相同输出功率级别下,UCC33420-Q1 的功率密度比分立式变压器电源解决方案高 8.5 倍以上。与分立式变压器电源解决方案相比,其他创新体现在电源解决方案尺寸减小 89% 以上、高度减小 75% 以上以及 BOM 数量减少一半。图 4 对 UCC33420-Q1 与推挽式电源转换器的尺寸进行了比较。

图 4 UCC33420-Q1 隔离式直流/直流模块与传统推挽式转换器的对比

UCC33420-Q1 将隔离电源变压器、初级和次级侧电桥以及控制逻辑集成到一个封装中,能够满足更小、更轻的汽车和工业应用的需求。

UCC33420-Q1 设计采用 EMI 优化型变压器电源,具有 3pF 的初级到次级电容,无需使用 EMI 滤波器即可满足 CISPR 32 标准。该器件还符合 CISPR 25 标准,具有更少的元件和更简单的滤波器设计。 |