连接器设计的成功需要考虑很多因素。在选择特定应用连接器或设计自定义解决方案时,需考虑每个部件如何提高系统性能和寿命。

连接点的质量可能是电子设备设计中最重要的方面之一。战略性地选择可靠、适用性和客户特定的连接器至关重要,可以帮助消除性能故障或潜在的安装问题。适当的连接器可以提供可靠性和安全性,并确保在该领域不会出现故障。它还可以降低制造成本,使布线更容易。

在当今成本竞争激烈的环境中,成本成为连接器选择的主要驱动因素。了解材料质量和连接器结构与成本之间的关系很重要。这将确保在设备生命周期内连接可靠性。

此外,当比较来自不同制造商的连接器设计时,细微的材料或组件差异会影响连接器的整体质量和成本。检查连接器设计的各种基本属性是一个很好的开始。

连接器外壳

连接器外壳可以选择许多不同的材料。需考虑这些关键因素:操作环境、温度暴露、可燃性等级和所使用的制造工艺(如波形焊料、SMT和钉膏)等。

比如用于工业应用pcb安装的端子块。高质量的制造商通常会使用尼龙材料,如聚酰胺。这种材料的优点包括V0可燃性等级、高抗拉强度、可回收性、操作温度高达125 C、优异的老化特性、高耐化学性和高强度等。

在设计新产品时,连接器设计的外部和内部元素对性能同样重要。

金属部件

连接器的金属组件包括引脚、插座、触点和夹紧机构。类似于可用于连接器外壳的可用塑料,金属材料的选择比较广泛。对于上面提到的PCB安装的端子块,需要考虑PCB引脚的螺旋夹紧机构,同时通过波峰焊接到电路板上。

因为镀铜合金的强度、耐腐蚀能力、优异的导电性和热性能,使它成为PCB焊针的一个极好选择。对于夹紧机构,应考虑最适合这种应用的金属。在特殊连接器中,使用铜合金是合乎逻辑的,使用类似的金属可以减少腐蚀,并保持质量一致的连接。此外,不同金属随着温度变化具有不同的膨胀和收缩速度。使用相同金属作为在电路内相互作用的组件,确保在整个连接器使用过程中的良好接触。

在检查组成连接器组件的基本特征之后,下一步是确定对这些基本材料选择的潜在增强功能,以及支持应用需求的增值服务。应用环境、潜在标准和制造过程的具体要求都影响塑料外壳材料的选择。

材料需要耐紫外线的,能够承受灭菌过程,或能够承受与回流焊接过程相关的更高温度。除了基材选择,其他选项可能包括定制外壳颜色、屏蔽考虑、应变缓解,以及在外壳本身上添加印刷或标记的能力。这些都可以帮助使连接器更适合应用。

为金属组件选择其他属性还可能包括满足特定适用寿命或环境需求的电镀,可以降低成本的替代金属,选择性地加载触点帮助爬电和间隙需求,以及替代针长度。指导选择过程的一些基本应用标准是:连接电源、信号还是数据;电压和电流;以及被端接的电线的AWG尺寸等。

有时可能没有一个能够满足应用需求明确、现成的解决方案。在这个场景中,特定于客户的连接器解决方案可能是确保应用特定目标和需求得到令人满意的最佳解决方案。

通过特定客户的连接器解决方案,高质量的制造商将尝试使用尽可能多的、基本的、现成的组件。这有助于最小化成本,因为只有一部分连接器具有需要定制的独特设计。

当现成的连接器解决方案不能满足您的需求时,可能是时候使用自定义连接器了。(图为:菲尼克斯电气定制连接解决方案)

在许多情况下,这个连接器解决方案是定制外壳,满足应用的尺寸和材料要求,使用标准的夹紧机构和引脚/插座。然而,该连接器解决方案还可以包含自定义引脚、终止选项等,如现有连接器体周围的自定义屏蔽。最终解决方案甚至可能是创建一个混合连接器,允许设计者在一个更小的整体连接器中集成电源和信号传输功能,而不是使用多个连接器来完成相同的任务。在考虑自定义连接器解决方案时,都应该考虑每个元素。

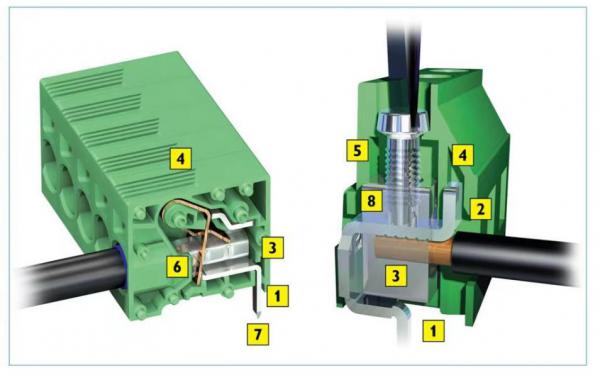

上图显示高质量连接器的许多方面

固定单件设计的要素:

·引脚放置:直的,均匀间隔的焊接PIN,便于放置在PCB上。

·载流棒:高品质材料,低电阻电流路径。

·优质合金:连接器设计根据性能选择。使用类似的金属在热变化中进行等量的膨胀/收缩,可以防止导线终端的松动。

·外壳设计:性能和生产的一致性。

·闭锁螺纹:防止连接位置脱落。

·弹簧推入技术:快速电线插入,不需要工具,终端终止速度快。

·锥形销:通过防止接触堵塞,提高了在PCB上放置的便利性。

·制动原理:螺纹机械锁可防止因振动或热膨胀而引起的松动。

创建特定应用的连接器设计需要考虑许多变量。实际考虑集中在制造上,包括部件材料、工具策略和装配自动化。由于这些决策会极大地影响产品成本,因此选择一个连接器制造商,它可以提供满足工具和最终单位成本预期的选项。此外,请选择一个使用了质量控制和经过验证的连接器设计过程路线图的制造商,以便在此过程中不会遗漏任何细节。这可以生产出无缺陷、性能高的产品。

高质量连接组件制造商遵循一致的质量指南、结构化的开发过程和行业领先的测试方法,满足客户的需求。与这样的供应商合作确保现成或定制解决方案满足特定连接器设计要求。 |