摘要 铜材是制作连接器关键零件—接触件(俗称端子或接插件)的基础材料,过去由于缺乏对其应用基础研究,导致高端应用领域连接器接触件铜材长期依赖进口。为减少接触件铜材对外依存度,实现替代进口目标,本文提出了“创建接触件铜材应用基础研究联盟”,“研究与进口铜材差距及对性能影响”,“举办接触件铜材质量一致性团体赛”和“制定接触件铜材行业标准和选用目录”等四项建议。

关键词 接触件 铜材 替代 进口

1 建议的提出

2023年我国23.77万亿元出口总值中制造业产品达23.51万亿元,制造业规模居世界首位。机电产品13.92万亿元,占出口总值58.6%;出口动能体现了中国制造向中国创造的迈进。电动载人汽车、锂离子蓄电池和太阳能蓄电池“新三样”产品合计出口1.06万亿元,首次突破万亿元大关,增长29.9%[1]。

在取得出口增长业绩同时,值得深思的是制造业产业链供应链自主可控方面和发达国家相比存在明显差距。作为机电产品基础元件的连接器,在关键材料、零部件、工艺装备和检测仪器设备等方面对外依存度很高。

铜材是制作连接器关键零件—接触件(俗称端子或接插件)的基础材料,其品质是直接影响连接器电接触可靠性的关键因素。由于我国连接器产品过去以仿制为主,缺乏对接触件铜材应用基础研究,导致高端应用领域连接器接触件铜材长期依赖进口。

为实现高端应用领域连接器接触件铜材“替代进口”目标,必须坚持“问题导向、产需结合、协同创新、重点突破”原则,通过创建接触件铜材应用基础研究联盟,深刻认识造成与进口同类材料品质差距根源以及对接触件性能影响,举办质量一致性团体赛和制定接触件铜材行业标准和选用目录等举措,强化接触件铜材应用基础研究,才能满足不同应用领域的连接器接触件个性化需求,

特提出以下四项建议:

2 建议一:创建接触件铜材应用研究联盟

由于我国连接器行业没有经历正向设计阶段,现行连接器接触件标准中工作直径、镀层、分离力和保持力等主要参数都借鉴国外标准。连接器接触件选用的铜材牌号、规格和状态等标准溯源也都来自国外。要独立自主地开发出能和国外著名品牌抗衡的接触件铜材,必须通过运行机制改革,将产业链上的材料研究、生产与应用等单位合作创建接触件铜材应用基础研究联盟,开展制定接触件铜材行业标准和优选目录研究。

人才是创建接触件铜材应用基础研究联盟的第一要素。开展接触件铜材智能制造质量与可靠性试验研究,除资金设备外,人才是关键。目前我国十分紧缺能致力于接触件铜材可靠性系统工程研究的跨界、跨专业的系统管理人才,迫切需要接触件铜材产业链上下游企事业单位创建接触件铜材应用基础研究联盟,通过使用单位、整机企业提供品牌市场,带动上游配套连接器和铜加工企业研制生产。以点带面试行接触件铜材选用可靠性工作流程,制定接触件铜材选用行业规范标准,在实践中培育造就这方面的跨界、跨专业的系统管理人才。

建议有色网、中电元协接插件分会及铜加工行业协会充分利用“国家强基工程”政策扶持,在大型企业和高校支持下,构建接触件铜材产业链“多层次人才支撑体系”;包括“线上+线下”“理论+实训”“基地+车间”“学校+企业”的人才培训体系和“专家智库”“专家诊断”“专家评估”“专家建言”的专家协作机制。为开展跨界“产、学、研”相结合的接触件铜材应用基础研究,提供有力的人才服务支撑。

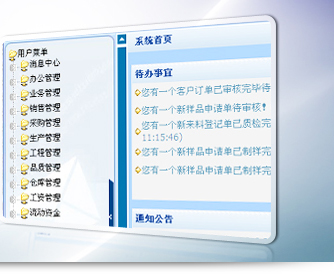

随着数字化转型、产业链创新和智能制造技术发展,许多“事后检验”铜材标准已不适应“生产过程质量控制”的实际需求。迫切需要在政府主管部委领导和政策支持下,构建“政、产、学、研、用、金”结合的“数据共享”合作共赢平台,充分利用接触件铜材生产过程控制在线数据,实现“线上+线下”“企业+院所”数据互联互通,开展接触件铜材智能制造质量与可靠性试验研究。例如铜带厚度偏差对插孔接触件分离力波动(质量一致性)十分敏感。每卷铜带生产过程中厚度偏差实时监测数据,对实现接触件铜带“替代进口”目标,就是有用信息。图1为日本原田C5210HQ-H 0.10±0.002mm高弯曲高加工性铜带连续厚度实测值。应向世界一流铜加工企业学习,充分利用智能制造在线检测数据,开展制定在线检测+定时监测的新型质量检验标准研究。

图1 日本原田高弯曲高加工性铜带连续厚度实测值

接触件铜材替代进口是一项可靠性系统工程。需经历“目标确定、系统分析、系统设计、初步试验、扩大试验和生产应用”六阶段和“失效分析、试验考核、定量设计和失效预防”四种应用模式(表1)。应首先加强铜加工企业内部智能制造流程管理,以下游整机配套连接器需求为导向提高产品良率。通过产业链生产、科研、应用等单位联合攻关,不断试制应用-改进-再应用-再改进,直至实现完全替代进口材料目标。

表1 接触件铜材替代进口可靠性系统工程应用模式

3 建议二:研究与进口铜材差距及对性能影响

连接器接触件合理选材和设计结构是保证连接器设计可靠性的重要前提。铜材品质对组成接触电阻的收缩电阻、膜层电阻和导体电阻都有影响。在不同环境下使用的连接器接触件插合后接触电阻,收缩电阻除正压力取决于设计结构外,正压力、表面物理特征和粗糙度都与接触件铜材品质有关;膜层电阻取决于接触件铜材的耐蝕性和防护镀层质量;导体电阻取决于材料类别,例如有关标准规定:1mm的鍍金接触件接触电阻,铜合金5mΩ;铁合金15mΩ。图2列出了影响连接器接触件接触电阻的因素。

图2 影响连接器接触件接触电阻的因素

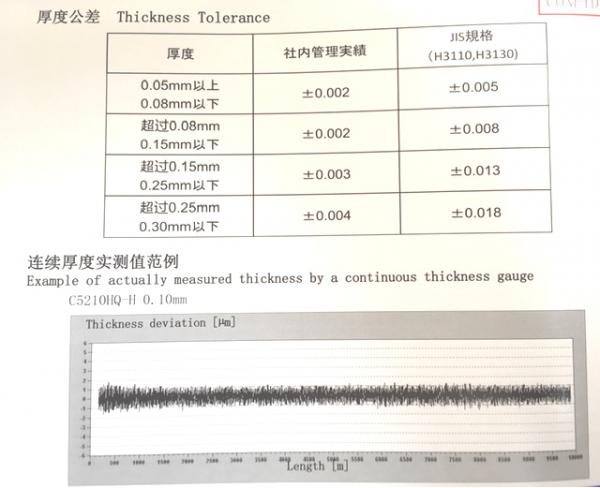

表2列出了接触件铜材对连接器性能影响。表3列出了国产和进口同类接触件銅材的主要差距。

表2 接触件铜材对连接器性能影响

表3 国产和进口接触件铜材差距

1)厚度(直径)偏差

日本原田C5210HQ-H 0.08—0.15mm铜带厚度偏差:±0.002mm。

我国国标GB/T17793-2010加工铜及铜合金外形尺寸及允许偏差:0.20-0.30mm铜带厚度偏差:普通级±0.030mm,高级±0.020mm。

GB/T34497-2017端子连接器接触件用铜及铜合金带箔材:

0.10mm铜带厚度偏差:普通级±0.005mm,高级±0.003mm(表4)。

表4 不同铜合金带材标准的厚度偏差

插孔片簧厚度偏差对接触正压力作用成三次方影响。带材厚度更薄或丝材直径更小时,低的厚度(直径)偏差对保证连接器接触件使用稳定性意义更大。厚度偏差越大,导致材料存在内应力不均匀,是插孔应力松弛、降低接触正压力的主要原因。

2)表面粗糙度

接触件铜材表面越粗糙,有效接触面积越小。针孔插拔时,表面越粗糙,磨损越严重。接触件多次插拔后配合间隙增大,降低接触正压力,增大接触电阻,导致连接器温升增加。交流电或交变磁场导体表面有趋肤效应,表面粗糙会影响接触件表面电流及信号传输。

表面粗糙降低连接器接触件抗腐蚀性能,使其无法严密与塑料层贴合,腐蚀气体或液体会通过接触件界面缝隙或表面微观凹谷渗漏,影响密封性和抗腐蚀性能。表面粗糙,在微细接触件表面会存在较大波峰波谷落差,容易引起应力集中,降低连接器接触件疲劳强度与使用寿命。

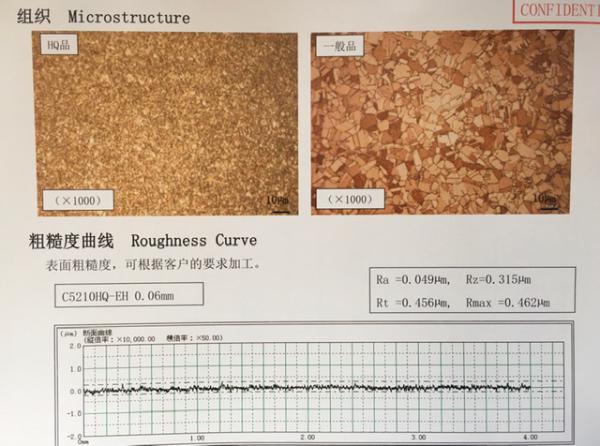

日本原田青铜带粗糙度C5210HQ-EH 0.06mm Ra =0.049㎛ (图3)。我国国标GB2059-2017铜合金带材、GB/T34497-2017端子连接器用铜及铜合金带箔材标准,对表面粗糙度无规定。

图3 日本原田C5210HQ-EH 0.06mm显微组织和表面粗糙度曲线

3)显微组织

铜材显微组织对连接器接触件力学性能、工艺性能和耐腐蚀性影响明显。晶粒越细,晶界总面积越大,位错障碍越多,需协调的各向异性越明显,使金属塑性变形抗力越高,即强度和硬度越高。反之晶粒粗大,晶粒各向异性明显,由特定晶粒中应力集中引起的破坏性越大。

我国国标GB2059-2017铜合金带材标准晶粒平均直径:仅部分牌号黄铜带材(软状态)15μm,对青铜带材无规定。

日本原田伸铜、JX日矿金属的磷青铜带实测晶粒度都在2-3μm左右(高强度、高加工性)(图3)。我国博威、兴业盛泰、唯精、紫金等铜加工龙头企业,通过引进世界一流生产工艺装备和多年应用基础研究,目前也能生产此类替代进口的高强度、高加工性、超细晶粒铜带。

4)力学性能

接触件铜材选用时要满足80%屈服强度大于接触件零件许用应力要求,屈服强度比抗拉强度更重要。连接器常因接触件材料应力松弛,造成接触不良或瞬间断电。接触件铜材抗应力松弛性能,是决定其能否可靠应用的重要技术特性。常用高温150℃、保持1000h后残留应力保持率来判定铜材应力松弛性能。国内外大型铜合金生产企业对此都开展深入系列研究,并为用户提供不同牌号材料各种恒定高温承载状态下的应力松弛曲线。

5)物理性能

铜材的导电率、导热率、热膨胀系数、弹性模量等物理性能,也是决定能否应用于接触件的重要依据。

近年来随着新能源汽车普及应用,因电源连接器接触不良温升导致燃烧案例频发,人们对温度寿命测试十分关注。其中高温加速寿命测试主要是让连接器接触件铜材应力松弛加速、镀层氧化加速和绝缘体老化加速,验证其一定使用年限后连接器接触性能是否可靠。

6)工艺性能

接触件铜材要满足不同规格、状态、部位和取样方向成型要求,冲压、压接、折弯、缠绕等工艺性能比延伸率更重要。

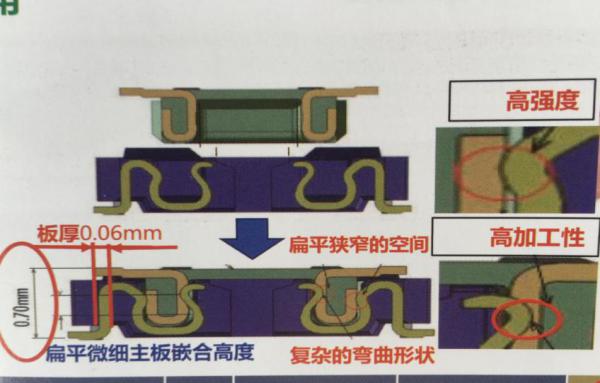

低厚度偏差、细晶结构、低内应力、精细表面是冲压、压接、折弯、缠绕等良好工艺性能的基础保证。例如智能手机在有限空间内要求功能越来越复杂,涵盖VCM蚀刻的扭矩平衡弹片和背板连接器等元器件更精微细密,对相应铜材满足功能要求同时越来越薄。5G手机中的背板连接器高度仅0.7mm、板厚0.06mm,扁平狭窄的空间、复杂弯曲形状。在保持铜材高强度、高弹性同时,必须具有优良的工艺成形性能(图4)。手机VCM弹片用高性能铜合金箔带厚度可薄至0.02mm,厚度偏差不超过±5%/100mm长度。目前全球仅少数几家供货商能提供稳定的精密超薄材料[2]。

图4 5G手机中背板连接器剖图

7)质量一致性

接触件铜材同批次、不同批次、不同温度环境和长时间使用后的质量一致性,是保证连接器稳定可靠使用非常重要的基础研究内容。目前还很少有单位和个人能静下心来,专注于接触件铜材质量一致性的实际数据积累和分析研究。高端应用领域接触件铜材和进口同类材料质量一致性差距明显。由于国产接触件铜材质量不稳定影响可靠使用,往往成为许多用户改选进口材料的原由。

4 建议三:举办接触件铜材质量一致性团体赛

“工业互联网发展行动计划(2021-2023)”指出:要推动形成各方积极参与的团体赛模式。企业不能单打独斗。要充分调动工业企业、基础电信企业、工业软件企业、工业控制企业、设备制造企业、解决方案提供商等各方积极性,推动形成主体多元、协同创新的产业生态和“团体赛”模式。

连接器企业产品要争创“世界一流品牌”,必须从基础材料和零件的品质抓起,深刻认识与进口同类铜材品质存在差距的根源。建议在政府主管部门领导下,行业协会牵头联合工信部电子四院、五所等标准和质检第三方组织举办“接触件铜材质量一致性”团体赛。接触件铜材产业链上数字化转型升级已取得成效的上下游企业都可报名参加(图5)。

图5 “接触件铜材质量一致性”团体赛流程

由不涉参与方利益的专家组成评委会,以NGK等世界一流品牌同类产品质量标准为标杆,按评判标准给各参与单位给予评分和评价。举办团体赛宗旨是通过“比、学、赶、帮、超”,为实现“替代进口”目标,制定接触件铜材行业标准和优选目录提供科学依据。

5 建议四:制定接触件铜材行业标准和优选目录

接触件铜材应用基础研究是一项耗资大、见效慢的可靠性系统工程。必须由政府通过政策和资金扶植,牵头组织“政、产、学、研、用”五方面大协作,任何企业单方面都无能力胜任这项工作。

以高端应用领域连接器接触件紧缺铜材需求为导向,接触件铜材产业链上下游企业联合研究制定“接触件铜材行业标准和优选目录”,这是合作开展“接触件铜材应用基础研究”最好的切入点。

图6 接触件铜材选用行业标准体系

必须加强接触件铜材应用基础研究流程管理,制定接触件铜材合格鉴定规程。从整体的特性、功能、目标出发,紧密结合应用去研制设计接触件铜材产业链系统各组成部分的参数和性能,以求得最佳组合。根据“接触件铜材选用总规范”要求,接触件铜材产业链上下游企业合作制定为连接器生产企业研发连接器量身定制配套的“接触件铜材选用详细规范”。通过建立“接触件铜材选用行业标准体系”(图6),从基础源头使我们中国人自己明白接触件铜材选用的科学依据。

经多次试验考核和数据积累分析,详细规范中应对“宇航级”“军品级”和“工业级”等不同质量等级的接触件铜材试验项目,分别规定不同的判定合格指标。例如簧爪插孔接触件,冲压簧爪零件的铜带厚度偏差对接触正压力作用成三次方影响。不同质量等级铜带厚度偏差将直接影响簧爪插孔分离力的质量一致性(表5)[3]。

表5 不同质量等级铜带厚度偏差的簧瓜插孔分离力

建议在制定接触件铜材选用行业标准体系同时,为满足高端应用领域连接器接触件铜材的选用需求,按材料性能、质量等级和设计结构编制接触件铜材优选目录;包括材料类别、牌号、规格、状态、用途和优选生产企业等。

制定接触件铜材行业标准和优选目录,实现高端应用领域连接器接触件铜材替代进口目标是一项耗资巨大、见效慢的国家基础系统工程。鉴于接触件铜材产业链上下游企业知识产权保护、专利和保密等原因,要构建接触件铜材产业链企业数据共享平台,培育新型跨界致力于接触件铜材应用基础研究和可靠性系统工程的专业和管理人才,实现接触件铜材产业链企业间合作,目前还存在许多瓶颈和短板。

6 结束语

创建接触件铜材应用基础研究联盟,研究与进口接触件铜材差距及对性能的影响,举办接触件铜材质量一致性团体赛和制定接触件铜材行业标准和优选目录,是摆在我们面前为实现接触件铜材“替代进口”目标,必须完成的四项长期而艰巨任务。

今天两会的关键词是“新质生产力”。接触件铜材“替代进口”,是发展“新质生产力”的基础,也是提升综合国力的实事工程。我寄希望于年轻后辈!寄希望于真正实现民族复兴的日子早日到来! |