机器人系统可自动执行重复性任务,承担复杂而费力的作业,并在对人类有危险或有害的环境中工作。集成度更高、性能更强的微控制器(MCU)可实现更高的功率效率、更平稳安全的运动以及更高的精度,从而提高生产力和自动化水平。例如,更高的精度(有时在0.1mm以内)对于处理激光焊接、精密涂层或喷墨或3D打印的应用非常重要。

机械臂的轴数以及所需的电机控制架构类型(集中式或分布式)决定了适合该电机系统的MCU或电机控制集成电路(IC)。现代工厂组合使用具有不同轴数和运动自由度(在 x、y 或 z 平面上移动和旋转)的机器人,以满足不同制造阶段的需求;因此,整个工厂车间采用不同的电机控制架构。

在选择MCU时,选择具有额外性能余量的MCU能够在未来实现可扩展性和支持附加功能。在电机设计过程中,提前规划可扩展性和附加功能也可以节省电机成本和时间,降低复杂性。

本文将探讨集中式和分布式(或称分散式)这两种电机控制架构,以及实现这两种电机控制架构的集成实时MCU的设计注意事项。

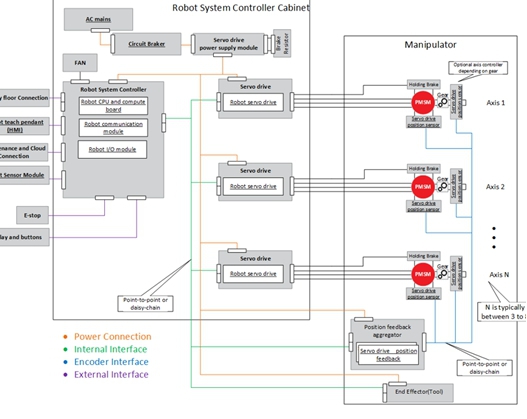

集中式架构

在集中式电机控制系统中,一个MCU用于控制多个轴。这种方法能在需要大型散热器和冷却风扇的较高功率电机驱动器(通常超过2kW至3kW)中,有效解决电机散热问题。在此架构中,位置数据通常通过连接到编码器的旋转变压器板或聚合器从外部获取。

通常,在这种电机控制架构中,多个功率级位于同一PCB上或距离很近,因此一个MCU可以控制多个轴。这种方法简化了多轴之间的实时电机控制和同步,因为多个电机控制MCU之间不需要较长的通信线路。

集中式电机控制架构中的电机控制MCU/MPU需要具备高性能实时处理内核(如R5F内核或DSP)、实时通信接口(如EtherCAT)、充足的PMW通道以及用于电压和电流检测的外设。AM243x等MCU可构建可扩展的多轴系统,为多达六个轴提供实时电机控制外设,并在单芯片中实现实时通信。

过去,FPGA或ASIC器件主要用于自动化系统中的集中式电机控制。但是,基于Arm Cortex的现代MCU(如AM243x)近年来越来越受到青睐。这些MCU具有高集成度和成本效益,有助于电机设计人员满足其电机系统的性能要求,同时实现电机设计的可扩展性和灵活性。

虽然集中式电机控制架构可以满足重有效载荷工业机器人等大功率自动化电机系统的性能和效率设计要求,但这些电机控制系统需要使用额外电缆,连接机柜和关节的机械电机,以及位置传感器和聚合器。这些电线不仅成本高昂,而且容易磨损,需要维护。

图1:适用于多轴系统的分散式电机控制架构的方框图

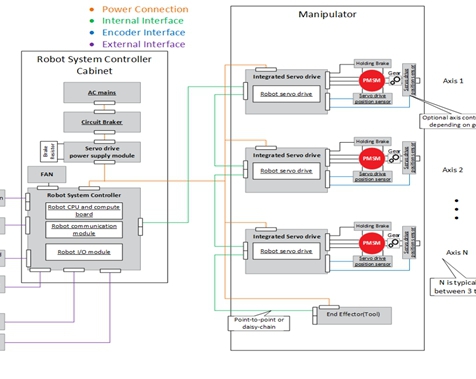

分散式或分布式架构

最近,分散式或分布式电机控制架构(图2)在具有较低功耗要求的电机系统中越来越受欢迎,并已成为协作机器人机械手的标准方法。

分散式架构将多个单轴电机驱动集成到机器人的每个关节中,并通过EtherCAT等实时通信接口进行连接和同步。通常每个驱动控制一个轴,并在本地处理某些安全功能。因此,每个MCU都需要实时控制和通信功能、单轴电机控制外设、三到六个PWM通道、片上逐次逼近寄存器模数转换器或Δ-Σ调制器输入。

在这些电机应用中,位置传感器通常靠近MCU ,因此这些MCU需要一个数字或模拟接口来读取位置传感器的数据。虽然这种电机控制架构需要更多的MCU,但由于电源总线和通信接口之间的布线需求较少,因此可以大幅降低系统级成本。现代实时MCU(如F28P65x)不仅集成了所有必要的外设,还集成了安全外设,从而为分散式电机控制架构中的集成轴提供单芯片或双芯片解决方案,并以较小的尺寸实现高性能。

图2:适用于单轴系统的分散式电机控制架构的方框图

结语

虽然电机在机器人领域可能并非当下最热门的选择(尤其是与支持人工智能的系统相比),但它们是维持工厂运转的“肌肉”,也是现代制造业中至关重要的部分,因此选择合适的电机控制器件时需要进行多番考量。随着这些器件集成度的提升,边缘计算和无线连接等附加功能可能会融入电机控制设计中。 |