摘 要:锡、铜和镍等易氧化金属主要用于制造连接器或电接触件。它们很容易出现微振磨损劣化。最近的一项研究表明,在不同条件下电沉积的镍镀层可能表现出不同的微振磨损特性。镀覆层特性显示了两个主要参数的影响,即晶粒大小和接触表面的组成成分。本文用XPS和AES对不同镀层的微振摩擦痕迹进行深入研究,然后研究涂覆PFPE润滑膜后的镀层电气和机械特性。我们对微振摩擦斑痕做了分析,并通过试验过程中测得的接触电阻值的演变再现电接触劣化情景。结果发现,亚光镍镀层经过数千次微振后,Rc仍然保持在中值水平。我们认为,选择具有分支结构的润滑剂有利于形成一层薄的惰性氟化膜,从而延缓了镀覆层的劣化和氧化。

关键词:连接器;成分;镍镀层;电性能;微振;氟;润滑;摩擦化学

1 引言

本文旨在介绍一项专题研究的后续成果。该项目旨在研究镍镀层在微振腐蚀条件下的电气、机械和微观结构特性[1]。电接触件由亚铜材料制成,并镀覆了一层保护层。廉价的镀覆层一般容易氧化。金属镍通常用作扩散阻挡层,但即使在腐蚀性大气条件下也可作为最终的镀覆层,在接触表面形成一层原生氧化膜,而且其接触电阻可能会很高。很多参数都会影响Rc的初始值,如粗糙度、硬度、表面成分。表面粗糙度和硬度与薄膜的晶粒度和“纹理”有关。据一些研究者报道,这些性能可以按需定制。接触表面成分与电镀浴液成分有关,与镍表面腐蚀动力学也密切相关。这方面在业界已经得到广泛研究,尤其是在大气腐蚀条件下。

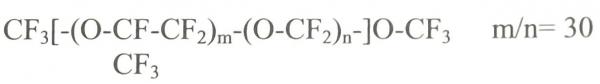

与任何电接触问题一样,为了找到一个高性能的解决方法,我们必须评估接触件在承受与实际负载相应的机械应力下的电气特性。本文研究了两种不同的镍镀层;一种是亚光镀覆层,另一种是光亮镀覆层。我们采用受控正弦振幅的微振试验来评估不同镀层,并使用氟化润滑剂来改变亚光镀覆层微振区域,这样就可以在微振试验过程中以低摩擦方式进行完全滑移。我们所选的润滑剂是PFPE,因为它具有惰性、稳定性和良好的温度-压力变化曲线。润滑剂已被证明可以改善镀锡接触件的微振特性。因此,评估润滑剂对镍表面镀层的影响很有意义,尤其是了解它们是如何保持电接触以及它们是否容易分解。

一些研究报道了含缩醛基团的PFPE在路易斯酸(Lewis acid)中的自动催化降解现象。这些研究主要涉及Al和Fe。其他研究表明,PFPE在镍镀层上不会出现任何分解;它强调,对于那些具有分支结构的润滑剂来说,CF3基团可对缩醛OCF2O并不牢固的化合键起屏蔽保护作用。本文使用XPS和俄歇(Auger)光谱来了解两类镍镀层在微振试验过程中接触界面的变化,然后对润滑后的接触件进行分析。我们发现,表面成分不同,接触件的电气特性迥异。

2 样品和实验方法

2.1 样品

微振试验的基底金属试样是黄铜(Cuzn30),并按[1]中所述在硫酸盐浴液中镀覆了两种不同的镍镀层。2μm厚的镀覆层是在60°C温度下沉积的,其电流密度为10A dm-2。接触件为平面上球型。将球形(曲率半径r=1.3mm)冲压在一些经过镀覆的试样上。所用润滑剂是一种支链全氟润滑剂,由苏威苏莱克斯公司生产的全氟聚醚(PFPE)。其运动粘度约为1854cSt。

将试样浸入用Galden SV90稀释的润滑剂溶液(5%Vol)中,并在空气中晾干。

2.2 特性描述方法

我们用一台Wyko光学轮廓仪来测定3D图像和形貌参数。

XPS表面分析则用一台PHI5000 Versaprobe多功能XPS显微探针来完成。该显微探针包括单色的Al Ka光源以及用于俄歇分析(AES)和扫描俄歇显微镜的电子枪。对于XPS,其功率设置在1.25W~50W范围内,对应的光束宽度为10μm~200μm,加速电压设置为15kV。我们采用一种187.85eV的通过能来获得测量光谱(0- 1400 eV),其能量阶跃为0.4eV,驻留时间为20ms。所选能量范围的高分辨率光谱则采用23.5eV的通过能、0.1eV的能量阶跃和50ms的驻留时间。

我们所用的电荷中和系统采用低能离子源和低能电子源,以避免表面带电,并使用光学和X射线诱导的二次电子图像(SXI)定位微振磨损痕迹,并选择相关区域进行分析。为此,我们采用一台直径为15μm 的X射线束收集显微区域光谱和图谱。该系统分别用洁净的铜Cu 2p3/2和Cu LMM在932.7eV和918.7eV下进行校准。光束出射角为45°。我们采用PHL Multipak作为XPS和AES数据处理软件:其底色已通过Shirley方法去除。选择高斯、洛伦兹和不对称峰进行拟合,并选择合适的相对灵敏度因子来确定样品的化学计量。我们采用线性最小二乘法(LLS)拟合来获得某元素的不同化学状态图。

2.3 微振试验

微振试验所采用的是一种专用设备,包括一台电动振动器,在2.5 N恒定法向力下可向接触件施加受控正弦运动(50μm峰-峰间距,频率为1 Hz)。在测试过程中,我们用数据采集卡测量接触件的电压降,电流值设置为20mA,电压限定为250mV。每次循环,要获取位置d、摩擦力Ft和电压降Uc的500个数值。在实验过程中,根据Uc的500个测量值计算出一次循环的Rc平均值,绘制出平均Rc值与每10次微振循环次数关系图。

3 结果和讨论

3.1 先前试验结果总结

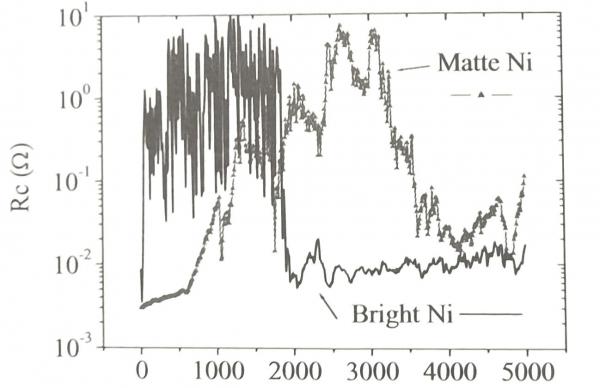

先前的微振试验表明,在微振试验过程中,不同条件下电沉积镍镀层可能具有迥然不同的特性,如[1]中的图1所示。结果表明,表面成分、形貌、机械特性、静态电气特性以及微振试验(完全滑移或部分滑移微振区域)过程中的电气特性密切相关。

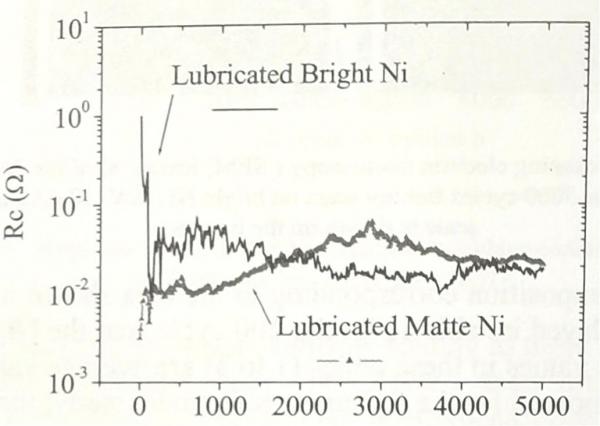

微振次数n

图1微振试验(1Hz,2.5n,25μm)中的球形/平面接触件亚光镍和光亮镍Rc(n)[l]

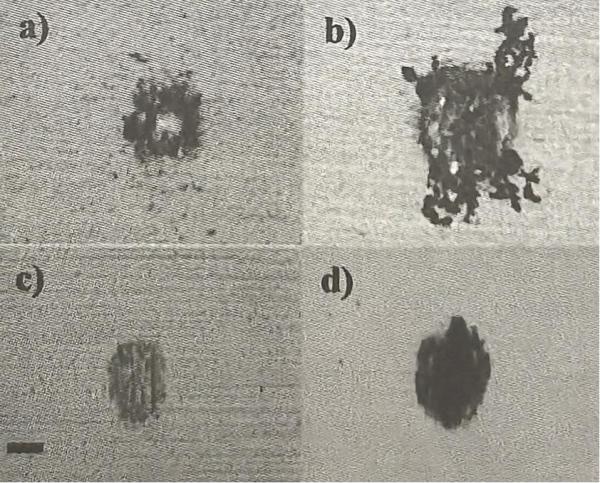

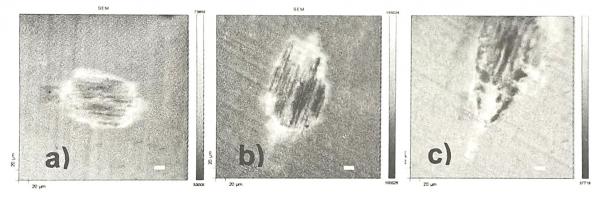

本文对导致这些微振特性的相关机理做了进一步分析,其微振磨痕如图2所示。由于在微振试验开始时出现粘附现象,我们在500次循环后,将两个接触元件分离,观察到试样上有亚光镀层凸块(高度大于17μm)。5000次循环后,微振磨痕处出现大量碎屑。因此,亚光样品不适合进行表面分析。经历微振试验的光亮镍镀层出现了微振磨痕,但几乎没有劣化,即便在5000次微振之后也是如此,而且容易进行分析。

图2 微振试验后的磨痕光学图。a)亚光Ni镀层500次循环,b)亚光Ni 5000次循环,c)光亮Ni镀层500次循环、d)光亮Ni 5000次循环;显示刻度为100μm,适用于所有图像[1]

我们的任务就是研究镀层表面的成分,尤其是表面含碳层对镍镀层微振特性的影响。这种含碳层有从光亮电镀液中偶尔生成的,也有的是从润滑膜等沉积下来的。

3.2光亮镍镀层微振磨痕分析

对于500次和5000次微振特性循环,我们做了大面积XPS分析(包括整个微振斑痕),并与微振磨损痕迹外的参考分析做了对比。必要时,也可以在今后做进一步分析。

1)500次微振特性磨损痕迹

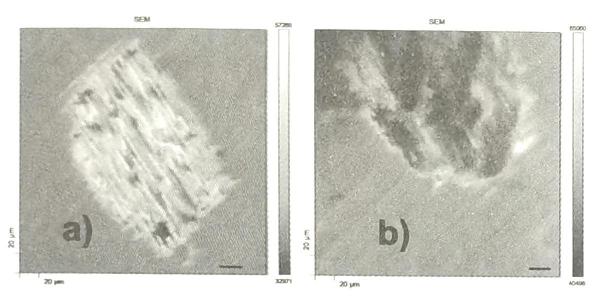

图3 扫描电子显微图(SEM):a)500次微振特性和b)5000次微振特性在光亮Ni(3kv,10NA)镀层上的微振磨痕;图像显示刻度为20μm。

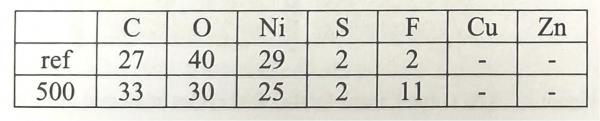

图3a对应区域的组成成分见表1所示。对500次微振磨痕来说,其Ni/O比为0.6。虽然表1~表3中的数值为平均值,但可以对所研究的不同情况进行比较。这些值是四舍五入后的近似值,故其总数往往并不是100%。为了获得同一区域更精确的信息,我们在2.5W下用15μm的光束获取其微振磨损痕迹图。

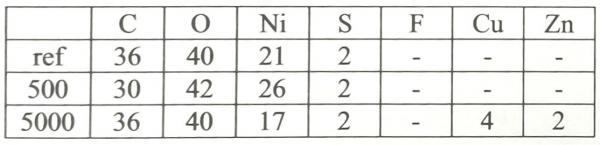

表1 500和5000次微振特性后光亮Ni成分(AT%元素)

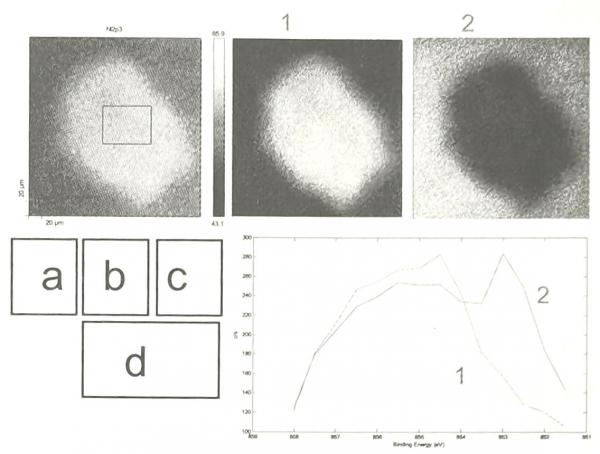

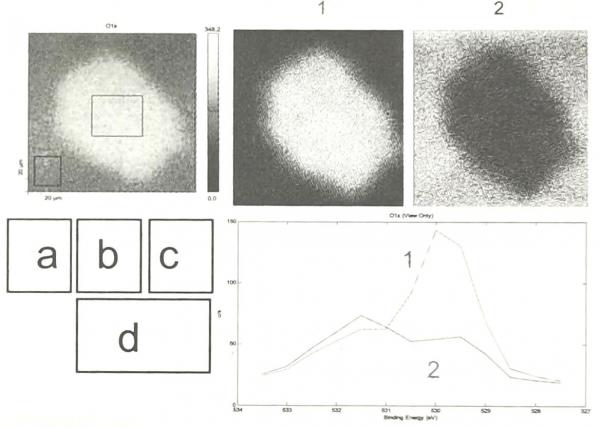

图4为镍的XPS图,而图5是氧原子XPS图。我们从图4a不同区域提取对应的光谱图,并通过线性最小二乘拟合方法(LLS)给出各自对应于不同化学状态(图4b和4c)的更详细图谱。因此,与其微振磨痕对应的图4b显示出在854eV处具有特征峰的NIO型氧化镍(图4d中的光谱1),而图4c显示在此微振磨痕之外,镍相当于具有一层氧化物和氢氧化物的金属镍(852.7eV),如[1]所述。图5是相应的含氧光谱图。

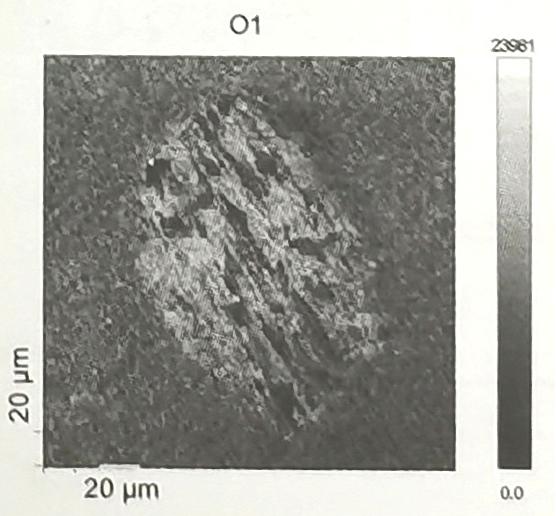

可以看出,与微振磨损痕迹中的氧对应的图5b主要源于NiO中的氧(529.6eV)。这与图1中观察到的接触电阻Rc超过1Ω的高值相吻合。随后,我们通过记录3kv、10NA电子束激发的俄歇电子来生成各种俄歇图。其尺寸小于1μm,因此可以显示非常小的细微部分。图6是微振磨损痕迹中氧的俄歇图:微振磨痕中O的含量比外面多。我们在微振磨损痕迹中可以观察到一些黑斑,这便是绝缘电阻较高区域,也是形成极高接触电阻的深层次原因。

图4 500次微振试验后光亮Ni的XPS图谱。a)全局图,b)微振磨痕光谱内部,c)微振磨痕光谱外部,d)859至851eV的对应的光谱结合能(BE),1eV刻度

图5光亮Ni镀层500次微振后氧原子XPS图。 a)全局图,b)微振磨痕光谱内部,c)微振磨痕光谱外部,d)对应的光谱:从534到527eV,1eV刻度。

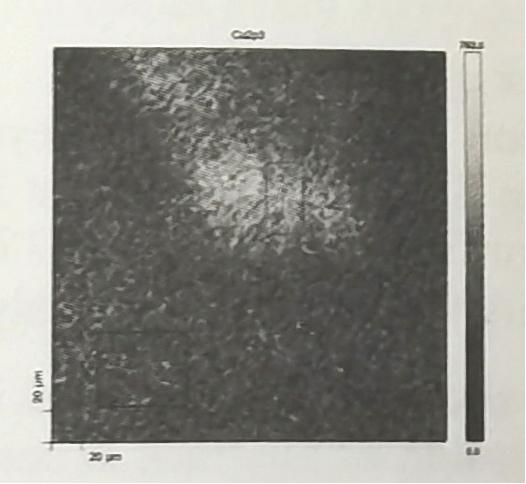

图6 光亮Ni镀层500次微振试验后的含原子俄歇图,图片显示尺度为20μm。

2)5000次微振特性磨痕

5000次微振特性磨损痕迹的组成,对应于图3b的SEM图像,如图1所示。镍含量(17%)明显低于500次微振磨损痕迹中的镍含量(26%)。

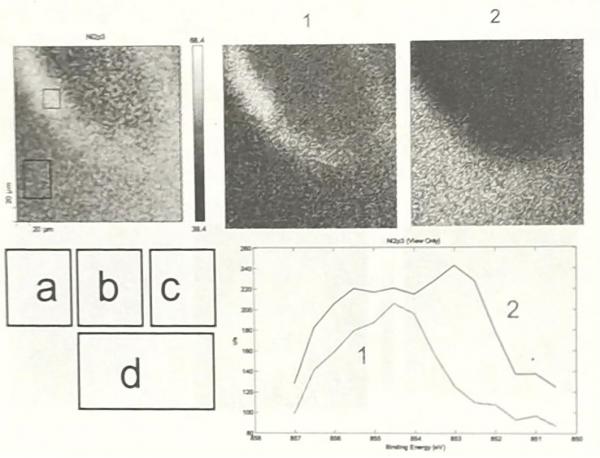

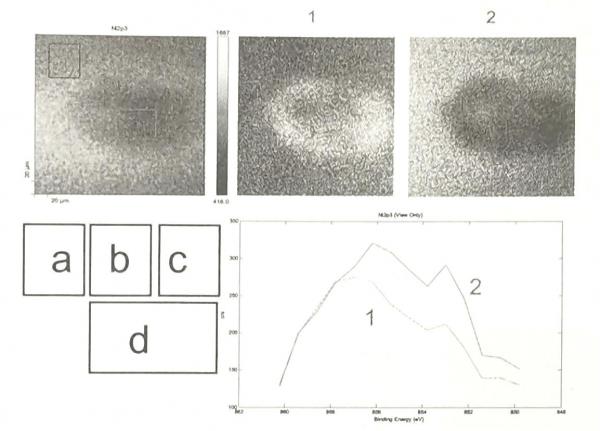

Ni的XPS图如图7所示,与图4不同:微振磨痕的组成不均匀。我们在图7b中观察到一个氧化镍外环。其对应的光谱(图7d)表明它是NiO,与图8b的氧原子光谱图极为相似。微振磨痕中心部位出现了一些铜,如图9所示。铜未出现氧化现象,这与图1中Rc值极低非常吻合。

这表明,光亮镍镀层在缓慢地进行微振特性磨损。当此处的氧化物-氢氧化物层被磨掉后,暴露的金属镍以强绝缘形式(NiO)发生氧化。当铜暴露时,我们就记录到较低的Rc,直到铜最终被氧化。来自光亮沉积物的含碳层和较小的粗糙度是形成这种机理的主要原因。下一步,我们将研究润滑膜对光亮镍和亚光镍的影响。

图7 光亮Ni镀层5000次微振特性后Ni原子XPS图。 a)全局图,b)微振磨痕光谱内部,c)微振磨痕光谱外部,d)对应的光谱:BE858至850eV,1eV刻度

图8 光亮Ni镀层5000次微振特性后氧原子XPS图谱。 a)全局图,b)微振磨痕光谱内部,c)微振磨痕光谱外部,d)对应的光谱:BE534至527eV,1eV刻度

图9光亮镍镀层5000次微振特性后Cu原子XPS图谱

3.3带有润滑膜的镍镀层微振特性

如前所述,沉积的样品涂上PFPE膜,并做相同的微振试验。其微振电气特性和微振摩擦特性如图10所示。润滑后的亚光镀层没有出现任何粘附现象;微振摩擦力非常低(Ft约为0.5N,微振摩擦系数μ为0.2)。Rc在50次微振特性循环之后就迅速达到10mΩ,但在1500次微振特性循环过程中一直保持在20mΩ以下。对于光亮镀覆层来说,润滑膜的存在使得第一次微振特性后所测得的Rc非常高,但在经过约100次微振特性之后(其Ft由0.3N上升为0.5N)降到20mΩ。

微振次数n

微振次数n

图10 经受微振试验(1Hz,2.5N,25μm)的球形/平面接触件的亚光Ni和光亮Ni的Rc和Ft(n)

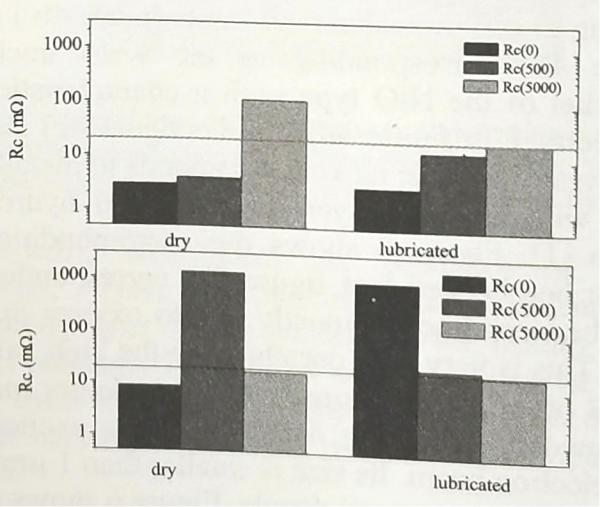

图11 柱状图显示在500和5000次微振试验后静态干燥和润滑条件下亚光(a)和光亮(b)Ni接触件Rc值

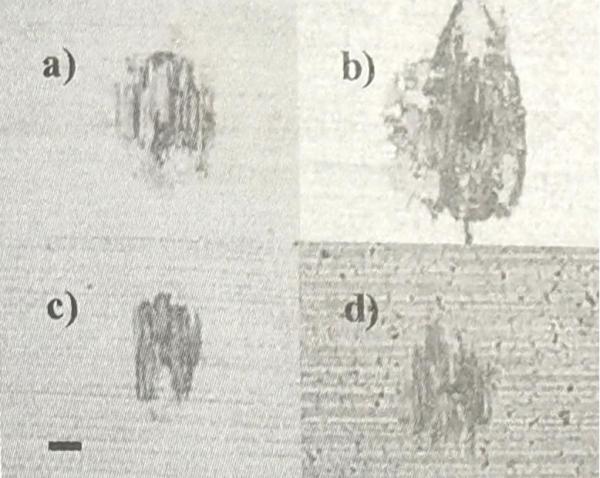

图11概括了两种镀覆层在干燥和润滑条件下的Rc值。图中没有显示相关误差,因为我们研究的目的不是准确地讨论Rc的各种值,而是分析其趋势。为此,我们做了几项微振实验,证实了文中所给出的各种趋势。图12表示浸入PFPE溶剂的样品清洗后,镍镀覆层在500和5000次微振试验后的斑痕。

图12 在润滑表面上进行微振试验后的摩擦斑痕光学图。a)亚光Ni镀层500次微振特性,b)亚光镍5000次微振特性,c)光亮镍500次微振特性,d)光亮镍5000次微振特性。给出了50μm的尺度,并且该尺度适用于所有图像。

3.4润滑镍微振痕迹分析

在PFPE润滑剂的几种溶剂中对微振特性痕迹进行超声波彻底清洗,并按前面所述进行分析。

1) 经过润滑的光亮镀覆层在500次微振后出现微振特性磨痕

图13a表示微振磨损痕迹SEM图。表2中表示从大区域分析中获得的XPS成分表。我们在微振磨痕中检测到大量的氟,这些氟没有通过清洗去除,表明它与基材结合牢固。其含氧量小于干澡状态下微振特性的光亮镍(Ni/O=0.8)。

图13 SEM图像:a)润滑的光亮镍500次微振特性后的磨痕,b)润滑的亚光镍500次微振特性的磨痕,C)亚光镍5000次微振特性后的斑痕(3kv,10NA);图像上显示20μm刻度

表2 500次微振特性后光亮Ni镀层成分(AT%元素)

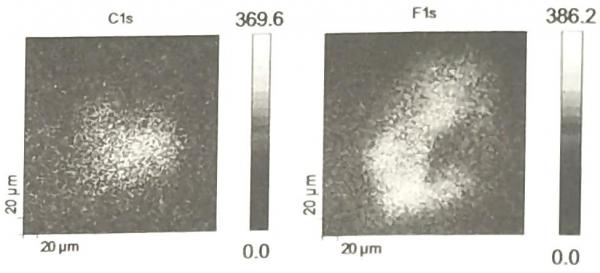

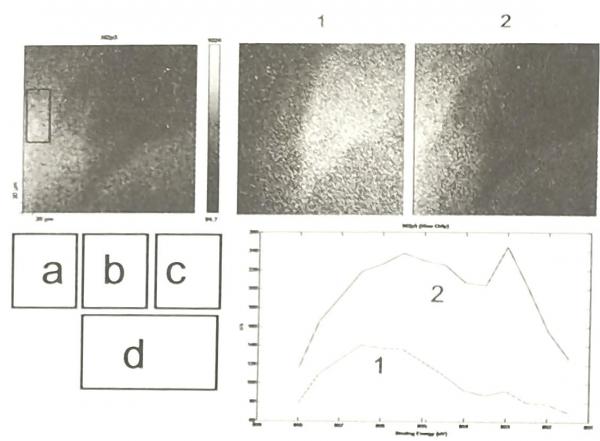

图14显示微振磨痕上Ni的XPS图。可以看出,其微振磨痕并不均匀,而且不是由氧化镍(NiO)组成。图14 d中的光谱显示不同结合能的峰值,其中心位于857eV——这不是NiO的典型特征。此外,图15中的氧元素示踪图也没有显示NiO的存在,其峰值为529.6eV。图16显示微振磨痕中的氟元素。碳和氟的示踪图似乎彼此关联。其他F光谱也验证,857eV处的Ni峰值可以归属于与F相连的Ni。这与其他人员的研究成果极为吻合。这些微振实验表明,润滑剂在微振试验过程中避免了氧化镍(NiO)的形成。这也可以解释图10中的Rc值比图1低。

图14经过润滑的光亮Ni镀层500次微振试验后的Ni的XPS图谱。a)全局图谱b)微振磨痕光谱内部,c)微振磨痕光谱外部,d)对应的光谱:(BE)862至848eV,2eV刻度

图15 500次微振试验润滑的光亮Ni的XPS O图谱。a)全局图,b)微振磨痕光谱内部,c)微振磨痕光谱外部,d)相应的光谱a:BE从536到528eV,1eV刻度

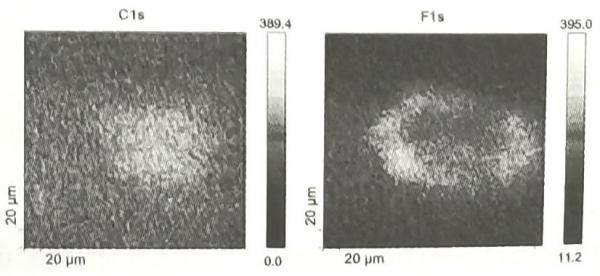

图16经过润滑的光亮镍镀层500次微振试验后C和F元素XPS图谱

2)润滑亚光镀层500次循环后的微振痕迹

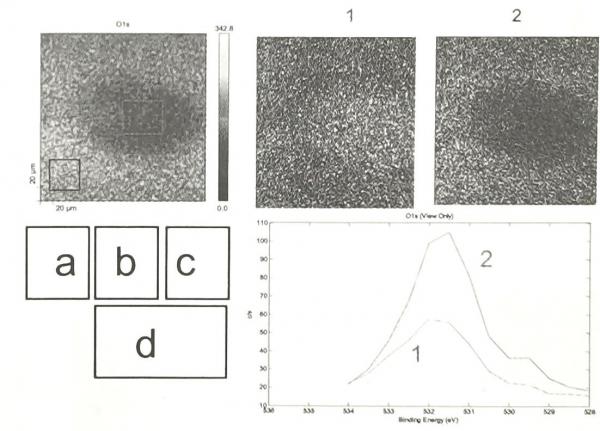

研究润滑剂对粗糙表面(如亚光镍表面镀层)的影响很有意义[1]。表3是微振试验磨痕(见图13b)的组成。微振磨痕中可以检测到大量的氟,而检测到的氧则相对较少。

表3 经过500和5000次微振试验后润滑亚铜镍镀层成分 (AT%元素)

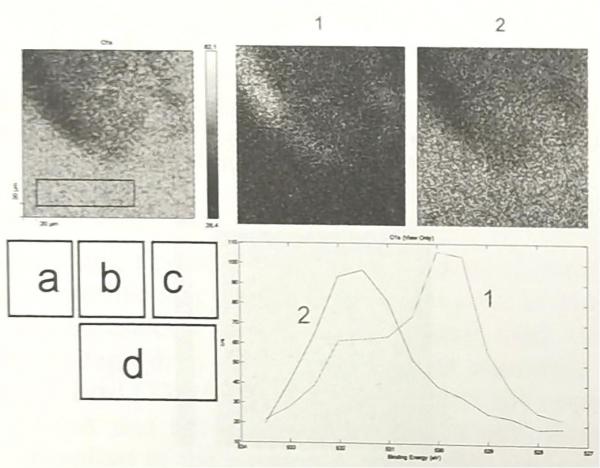

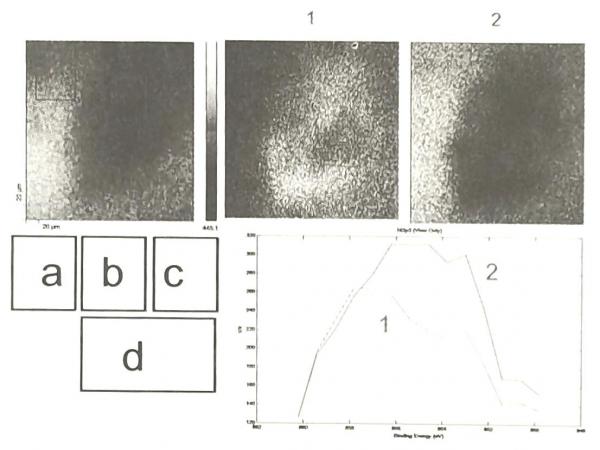

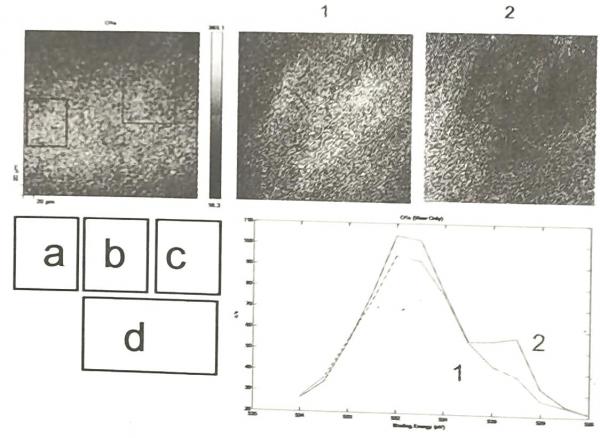

在图17中,微振斑痕中的镍的特征曲线在857eV处形成了一个峰值——这种结合能被赋给了Ni,使之与F结合。我们在图18的O图谱中没有发现以NiO形式存在的Ni。碳和氟的分布情况见图19所示。

图17经过润滑的亚光镍镀层500次微振试验后的Ni元素XPS图。a)全局图b)微振磨痕光谱内部,c)微振磨痕光谱外部,d)对应的光谱:BE从862到848eV,2eV刻度。

图18 经过润滑的亚光镍镀层500次微振试验后的O元素XPS图。a)全局图,b)微振磨痕光谱内部,c)微振磨痕光谱外部,d)对应的光谱:BE从535到528eV,1eV刻度。

图19 润滑的亚光镍500次微振试验后的C和F XPS图

3)润滑的亚光镀层5000次微振磨痕

图13c是经过润滑的亚铜镍5000次微振试验磨痕SEM图。

图20经过润滑的亚光镍镀层5000次微振后的Ni元素XPS图。a)全局图,b)微振磨痕内的光谱,c)微振磨痕外的光谱,d)对应的光谱:BE从859到851eV,1eV刻度。

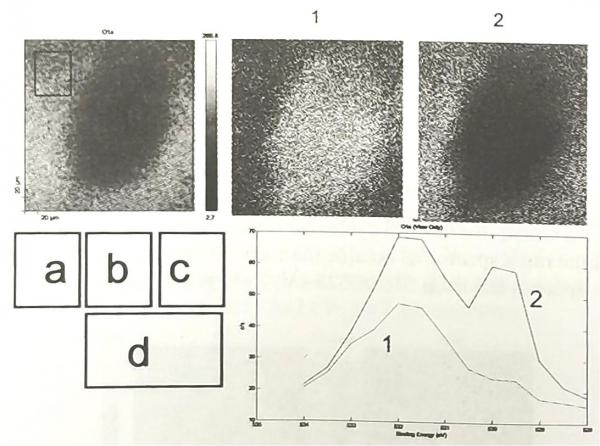

Ni的XPS图如图20所示。与微振磨痕外相比,微振磨痕内发现的镍更少。微振磨痕中的镍也被分配给与F链接的镍;图21的氧XPS光谱图也显示微振磨痕中以NiO化合形态存在的氧非常少。图22中的碳(C)和氟(F)元素示踪图验证了这一分布情况。这表明,即使在5000次微振之后,润滑剂仍可以有效地防止大气中的氧化。一些微振磨损是由于试验中铜的存在而产生的,而铜没有氧化。

图21经过润滑的亚光镍镀层5000次微振后的O元素XPS图。a)全局映射b)微振磨痕光谱内部,c)微振磨痕光谱外部d)对应的光谱:BE从535到528eV,1eV刻度

图22 5000次微振后润滑亚光Ni镀层中C和F XPS图。

5 讨论

经过清洗工序后,氟几乎只有在微振磨痕中检测到。从低暴露条件下记录的光谱(以避免镀层受损)中,我们可以看到一个非常明确的F1s峰值。该峰值可以由683.8eV、686.2cv和688.3eV的三个组分拟合而成。游离PFPE的F1s峰值已知为689eV。为了进行分析,这里清洗掉游离的润滑剂,这样就可以分析迁移到微振表面的氟化物。这也证明了PFPE在微振过程中可以转移到暴露的镍金属上。据报道,这种转移既可以通过实验验证,也可以通过计算得出。在目前情况下,一些PFPE可以在微振摩擦过程中转移到暴露的镍金属上。这种由微振摩擦诱导形成的氟化层时有报道。

使用含缩醛OCF2O基团的线性PFPE研究表明,润滑剂可能会发生自动催化降解,主要是Al和Fe。据报道,由于CFS基团的屏蔽保护作用,带有分支的PFPE分子不受这种机理的影响。我们有强有力的证据表明,在微振过程中,微振摩擦会导致形成与表面紧密结合的氟化含碳化合物。因此,润滑剂的自由分子保持在接触界面中或通过接触界面进行保持,避免其机械降解,导致暴露的镍出现氧化。不过,如果接触表面在分析过程中长时间暴露在X射线或电子束中,C-F键也可能会发生断裂,形成氟化镍。

6 结论

研究表明,光滑的镍镀层(如光亮镍)在微振过程中的缓慢磨损可能会导致NiO绝缘层的形成。用一层薄的PFPE润滑膜保护接触界面免受大气中氧气的影响。这一点得到了明确的证据,同时也表明在接触界面中产生了氟化物。结果显示,润滑膜的存在可以避免亚光镀覆层中出现粘附和粘结现象,因此避免了Rc在从部分滑移过渡到完全滑移之后出现急剧增大现象。不过,润滑膜会使Rc初始值增大,尤其是在表面更光滑的情况下,如光亮的接触表面。 |